Der Frequenzumrichter besteht hauptsächlich aus Gleichrichter (AC zu DC), Filter, Wechselrichter (DC zu AC), Bremseinheit, Antriebseinheit, Erkennungseinheit, Mikroprozessoreinheit usw. Der Wechselrichter regelt Spannung und Frequenz der Ausgangsstromversorgung durch Unterbrechung des internen IGBT und stellt die erforderliche Versorgungsspannung entsprechend dem tatsächlichen Bedarf des Motors bereit, um Energie zu sparen und die Drehzahl zu regulieren. Darüber hinaus verfügt der Wechselrichter über zahlreiche Schutzfunktionen wie Überstrom-, Überspannungs- und Überlastschutz usw.

1. Energieeinsparung durch Frequenzumwandlung

2. Energieeinsparung durch Leistungsfaktorkompensation – durch die Rolle des internen Filterkondensators des Wechselrichters wird der Blindleistungsverlust reduziert und die Wirkleistung des Netzes erhöht

3. Energieeinsparung durch Sanftanlauf – Durch die Sanftanlauffunktion des Frequenzumrichters wird der Anlaufstrom von Null gestartet und der Maximalwert überschreitet nicht den Nennstrom. Dies reduziert die Auswirkungen auf das Stromnetz und die Anforderungen an die Stromversorgungskapazität und verlängert die Lebensdauer von Geräten und Ventilen. Die Wartungskosten der Geräte werden gespart.

2.1 Luftfeuchtigkeit: Die relative Luftfeuchtigkeit darf bei einer Höchsttemperatur von 40 °C 50 % nicht überschreiten. Bei niedrigeren Temperaturen ist eine höhere Luftfeuchtigkeit zulässig. Die durch Temperaturschwankungen entstehende Kondensation muss vermieden werden.

Bei Temperaturen über +40 °C sollte der Standort gut belüftet sein. Bei ungünstigen Umgebungsbedingungen verwenden Sie bitte eine Fernsteuerung oder einen Schaltschrank. Die Lebensdauer des Wechselrichters hängt vom Installationsort ab. Bei längerem Dauerbetrieb beträgt die Lebensdauer des Elektrolytkondensators im Wechselrichter maximal 5 Jahre, die des Kühllüfters maximal 3 Jahre. Austausch und Wartung sollten frühzeitig erfolgen.

1. Energieeinsparung durch Frequenzumwandlung

Die Energieeinsparung durch Frequenzumrichter zeigt sich vor allem bei Lüftern und Wasserpumpen. Durch den Einsatz einer Drehzahlregelung mit variabler Frequenz für Lüfter und Pumpen lässt sich eine Energieersparnis von 20–60 % erzielen, da der tatsächliche Stromverbrauch von Lüftern und Pumpen grundsätzlich proportional zur dritten Potenz der Drehzahl ist. Bei geringem durchschnittlichen Durchflussbedarf reduzieren Lüfter und Pumpen ihre Drehzahl durch Frequenzumwandlung. Der Energiespareffekt ist deutlich spürbar. Während herkömmliche Lüfter und Pumpen Leitbleche und Ventile zur Durchflussregelung verwenden, bleibt die Motordrehzahl grundsätzlich unverändert und der Stromverbrauch ändert sich kaum. Laut Statistik beträgt der Stromverbrauch von Lüfter- und Pumpenmotoren 31 % des nationalen und 50 % des industriellen Stromverbrauchs. Bei derartigen Lasten ist der Einsatz von Drehzahlregelungen mit Frequenzumwandlung sehr wichtig. Zu den derzeit erfolgreichsten Anwendungen zählen die Wasserversorgung mit konstantem Druck, die Drehzahlregelung verschiedener Lüfter mit variabler Frequenz, zentrale Klimaanlagen und Hydraulikpumpen.

2. Energieeinsparung durch Frequenzumwandlung

Die Energieeinsparung durch Frequenzumrichter zeigt sich vor allem bei Lüftern und Wasserpumpen. Durch den Einsatz einer Drehzahlregelung mit variabler Frequenz für Lüfter und Pumpen lässt sich eine Energieersparnis von 20–60 % erzielen, da der tatsächliche Stromverbrauch von Lüftern und Pumpen grundsätzlich proportional zur dritten Potenz der Drehzahl ist. Bei geringem durchschnittlichen Durchflussbedarf reduzieren Lüfter und Pumpen ihre Drehzahl durch Frequenzumwandlung. Der Energiespareffekt ist deutlich spürbar. Während herkömmliche Lüfter und Pumpen Leitbleche und Ventile zur Durchflussregelung verwenden, bleibt die Motordrehzahl grundsätzlich unverändert und der Stromverbrauch ändert sich kaum. Laut Statistik beträgt der Stromverbrauch von Lüfter- und Pumpenmotoren 31 % des nationalen und 50 % des industriellen Stromverbrauchs. Bei derartigen Lasten ist der Einsatz von Drehzahlregelungen mit Frequenzumwandlung sehr wichtig. Zu den derzeit erfolgreichsten Anwendungen zählen die Wasserversorgung mit konstantem Druck, die Drehzahlregelung verschiedener Lüfter mit variabler Frequenz, zentrale Klimaanlagen und Hydraulikpumpen.

3.Anwendung zur Verbesserung des Prozessniveaus und der Produktqualität

Frequenzumrichter finden breite Anwendung in der Steuerung mechanischer Anlagen, beispielsweise in Getrieben, Hebezeugen, Extrusionsanlagen und Werkzeugmaschinen. Sie verbessern Prozessablauf und Produktqualität, reduzieren Belastung und Lärm und verlängern die Lebensdauer der Anlage. Durch die Einführung einer Drehzahlregelung mit Frequenzumwandlung wird das mechanische System vereinfacht und Bedienung und Steuerung komfortabler. In manchen Fällen können sogar die ursprünglichen Prozessspezifikationen geändert und so die Funktion der gesamten Anlage verbessert werden. Beispielsweise wird bei Textil- und Schlichtemaschinen, die in vielen Branchen eingesetzt werden, die Temperatur im Maschineninneren durch die Veränderung der Warmluftmenge geregelt. Zur Förderung der Warmluft wird üblicherweise ein Umluftventilator eingesetzt. Da die Ventilatordrehzahl konstant ist, kann die zugeführte Warmluftmenge nur über die Drosselklappe reguliert werden. Lässt sich die Drosselklappe nicht oder falsch einstellen, gerät die Formmaschine außer Kontrolle, was die Qualität der fertigen Produkte beeinträchtigt. Der Umluftventilator läuft mit hoher Drehzahl an, wodurch der Verschleiß zwischen Antriebsriemen und Lager stark zunimmt und der Antriebsriemen zum Verschleißteil wird. Nach der Frequenzumwandlungs-Drehzahlregelung kann die Temperaturregelung durch den Frequenzumrichter realisiert werden, um die Drehzahl des Lüfters automatisch anzupassen, wodurch das Produktqualitätsproblem gelöst wird. Darüber hinaus kann der Frequenzumrichter den Lüfter problemlos bei niedriger Frequenz und niedriger Drehzahl starten, den Verschleiß zwischen Antriebsriemen und Lager reduzieren, die Lebensdauer der Geräte verlängern und 40 % Energie sparen.

4. Realisierung des Motor-Sanftanlaufs

Ein harter Motorstart beeinträchtigt nicht nur das Stromnetz, sondern erfordert auch zu viel Netzkapazität. Der hohe Strom und die Vibrationen beim Start verursachen erhebliche Schäden an Leitblechen und Ventilen und beeinträchtigen die Lebensdauer von Geräten und Rohrleitungen erheblich. Nach dem Einsatz des Wechselrichters sorgt die Sanftanlauffunktion dafür, dass der Anlaufstrom von Null auf den Maximalwert abfällt und den Nennstrom nicht überschreitet. Dies reduziert die Auswirkungen auf das Stromnetz und die Anforderungen an die Stromversorgungskapazität, verlängert die Lebensdauer von Geräten und Ventilen und spart Wartungskosten.

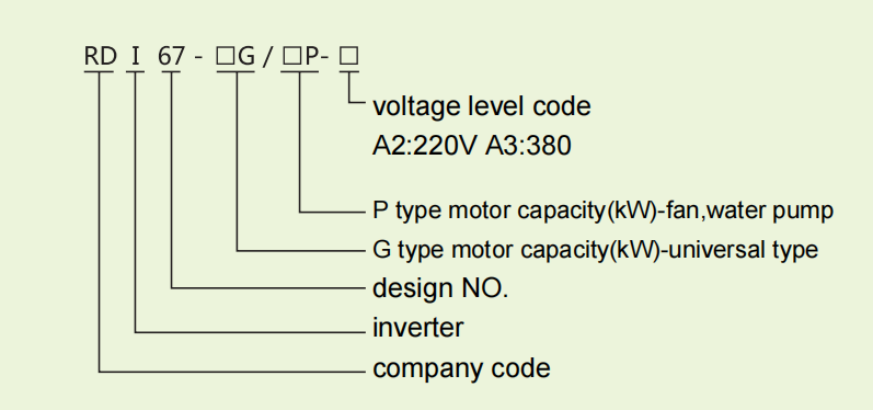

Spezifikation

Spannungsart: 380V und 220V

Anwendbare Motorleistung: 0,75 kW bis 315 kW

Spezifikation siehe Tabelle 1

| Stromspannung | Modell Nr. | Nennleistung (kVA) | Nennausgangsstrom (A) | Anwendbarer Motor (kW) |

| 380 V dreiphasig | RDI67-0.75G-A3 | 1,5 | 2.3 | 0,75 |

| RDI67-1.5G-A3 | 3.7 | 3.7 | 1,5 | |

| RDI67-2.2G-A3 | 4.7 | 5,0 | 2.2 | |

| RDI67-4G-A3 | 6.1 | 8,5 | 4.0 | |

| RDI67-5.5G/7.5P-A3 | 11 | 13 | 5.5 | |

| RDI67-7.5G/11P-A3 | 14 | 17 | 7,5 | |

| RDI67-11G/15P-A3 | 21 | 25 | 11 | |

| RDI67-15G/18.5P-A3 | 26 | 33 | 15 | |

| RDI67-18.5G/22P-A3 | 31 | 39 | 18,5 | |

| RDI67-22G/30P-A3 | 37 | 45 | 22 | |

| RDI67-30G/37P-A3 | 50 | 60 | 30 | |

| RDI67-37G/45P-A3 | 61 | 75 | 37 | |

| RDI67-45G/55P-A3 | 73 | 90 | 45 | |

| RDI67-55G/75P-A3 | 98 | 110 | 55 | |

| RDI67-75G/90P-A3 | 130 | 150 | 75 | |

| RDI67-93G/110P-A3 | 170 | 176 | 90 | |

| RDI67-110G/132P-A3 | 138 | 210 | 110 | |

| RDI67-132G/160P-A3 | 167 | 250 | 132 | |

| RDI67-160G/185P-A3 | 230 | 310 | 160 | |

| RDI67-200G/220P-A3 | 250 | 380 | 200 | |

| RDI67-220G-A3 | 258 | 415 | 220 | |

| RDI67-250G-A3 | 340 | 475 | 245 | |

| RDI67-280G-A3 | 450 | 510 | 280 | |

| RDI67-315G-A3 | 460 | 605 | 315 | |

| 220 V einphasig | RDI67-0.75G-A3 | 1.4 | 4.0 | 0,75 |

| RDI67-1.5G-A3 | 2.6 | 7,0 | 1.2 | |

| RDI67-2.2G-A3 | 3.8 | 10,0 | 2.2 |

Einphasige 220-V-Serie

| Anwendbarer Motor (kW) | Modell Nr. | Diagramm | Abmessungen: (mm) | |||||

| Serie 220 | A | B | C | G | H | Schraube installieren | ||

| 0,75~2,2 | 0,75 kW~2,2 kW | Abb. 2 | 125 | 171 | 165 | 112 | 160 | M4 |

Dreiphasige 380-V-Serie

| Anwendbarer Motor (kW) | Modell Nr. | Diagramm | Abmessungen: (mm) | |||||

| Serie 220 | A | B | C | G | H | Schraube installieren | ||

| 0,75~2,2 | 0,75 kW bis 2,2 kW | Abb. 2 | 125 | 171 | 165 | 112 | 160 | M4 |

| 4 | 4 kW | 150 | 220 | 175 | 138 | 208 | M5 | |

| 5,5~7,5 | 5,5 kW bis 7,5 kW | 217 | 300 | 215 | 205 | 288 | M6 | |

| 11 | 11 kW | Abb. 3 | 230 | 370 | 215 | 140 | 360 | M8 |

| 15~22 | 15 kW bis 22 kW | 255 | 440 | 240 | 200 | 420 | M10 | |

| 30~37 | 30 kW bis 37 kW | 315 | 570 | 260 | 230 | 550 | ||

| 45~55 | 45 kW bis 55 kW | 320 | 580 | 310 | 240 | 555 | ||

| 75~93 | 75 kW bis 93 kW | 430 | 685 | 365 | 260 | 655 | ||

| 110~132 | 110 kW bis 132 kW | 490 | 810 | 360 | 325 | 785 | ||

| 160~200 | 160 kW bis 200 kW | 600 | 900 | 355 | 435 | 870 | ||

| 220 | 200 kW bis 250 kW | Abb. 4 | 710 | 1700 | 410 | Installation des Landeschranks | ||

| 250 | ||||||||

| 280 | 280 kW bis 400 kW | 800 | 1900 | 420 | ||||

| 315 | ||||||||

Aussehen und Einbaumaß

Formgröße siehe Abb. 2, Abb. 3, Abb. 4, Operationsfallform siehe Abb. 1

1. Energieeinsparung durch Frequenzumwandlung

Die Energieeinsparung durch Frequenzumrichter zeigt sich vor allem bei Lüftern und Wasserpumpen. Durch den Einsatz einer Drehzahlregelung mit variabler Frequenz für Lüfter und Pumpen lässt sich eine Energieersparnis von 20–60 % erzielen, da der tatsächliche Stromverbrauch von Lüftern und Pumpen grundsätzlich proportional zur dritten Potenz der Drehzahl ist. Bei geringem durchschnittlichen Durchflussbedarf reduzieren Lüfter und Pumpen ihre Drehzahl durch Frequenzumwandlung. Der Energiespareffekt ist deutlich spürbar. Während herkömmliche Lüfter und Pumpen Leitbleche und Ventile zur Durchflussregelung verwenden, bleibt die Motordrehzahl grundsätzlich unverändert und der Stromverbrauch ändert sich kaum. Laut Statistik beträgt der Stromverbrauch von Lüfter- und Pumpenmotoren 31 % des nationalen und 50 % des industriellen Stromverbrauchs. Bei derartigen Lasten ist der Einsatz von Drehzahlregelungen mit Frequenzumwandlung sehr wichtig. Zu den derzeit erfolgreichsten Anwendungen zählen die Wasserversorgung mit konstantem Druck, die Drehzahlregelung verschiedener Lüfter mit variabler Frequenz, zentrale Klimaanlagen und Hydraulikpumpen.

2. Energieeinsparung durch Frequenzumwandlung

Die Energieeinsparung durch Frequenzumrichter zeigt sich vor allem bei Lüftern und Wasserpumpen. Durch den Einsatz einer Drehzahlregelung mit variabler Frequenz für Lüfter und Pumpen lässt sich eine Energieersparnis von 20–60 % erzielen, da der tatsächliche Stromverbrauch von Lüftern und Pumpen grundsätzlich proportional zur dritten Potenz der Drehzahl ist. Bei geringem durchschnittlichen Durchflussbedarf reduzieren Lüfter und Pumpen ihre Drehzahl durch Frequenzumwandlung. Der Energiespareffekt ist deutlich spürbar. Während herkömmliche Lüfter und Pumpen Leitbleche und Ventile zur Durchflussregelung verwenden, bleibt die Motordrehzahl grundsätzlich unverändert und der Stromverbrauch ändert sich kaum. Laut Statistik beträgt der Stromverbrauch von Lüfter- und Pumpenmotoren 31 % des nationalen und 50 % des industriellen Stromverbrauchs. Bei derartigen Lasten ist der Einsatz von Drehzahlregelungen mit Frequenzumwandlung sehr wichtig. Zu den derzeit erfolgreichsten Anwendungen zählen die Wasserversorgung mit konstantem Druck, die Drehzahlregelung verschiedener Lüfter mit variabler Frequenz, zentrale Klimaanlagen und Hydraulikpumpen.

3.Anwendung zur Verbesserung des Prozessniveaus und der Produktqualität

Frequenzumrichter finden breite Anwendung in der Steuerung mechanischer Anlagen, beispielsweise in Getrieben, Hebezeugen, Extrusionsanlagen und Werkzeugmaschinen. Sie verbessern Prozessablauf und Produktqualität, reduzieren Belastung und Lärm und verlängern die Lebensdauer der Anlage. Durch die Einführung einer Drehzahlregelung mit Frequenzumwandlung wird das mechanische System vereinfacht und Bedienung und Steuerung komfortabler. In manchen Fällen können sogar die ursprünglichen Prozessspezifikationen geändert und so die Funktion der gesamten Anlage verbessert werden. Beispielsweise wird bei Textil- und Schlichtemaschinen, die in vielen Branchen eingesetzt werden, die Temperatur im Maschineninneren durch die Veränderung der Warmluftmenge geregelt. Zur Förderung der Warmluft wird üblicherweise ein Umluftventilator eingesetzt. Da die Ventilatordrehzahl konstant ist, kann die zugeführte Warmluftmenge nur über die Drosselklappe reguliert werden. Lässt sich die Drosselklappe nicht oder falsch einstellen, gerät die Formmaschine außer Kontrolle, was die Qualität der fertigen Produkte beeinträchtigt. Der Umluftventilator läuft mit hoher Drehzahl an, wodurch der Verschleiß zwischen Antriebsriemen und Lager stark zunimmt und der Antriebsriemen zum Verschleißteil wird. Nach der Frequenzumwandlungs-Drehzahlregelung kann die Temperaturregelung durch den Frequenzumrichter realisiert werden, um die Drehzahl des Lüfters automatisch anzupassen, wodurch das Produktqualitätsproblem gelöst wird. Darüber hinaus kann der Frequenzumrichter den Lüfter problemlos bei niedriger Frequenz und niedriger Drehzahl starten, den Verschleiß zwischen Antriebsriemen und Lager reduzieren, die Lebensdauer der Geräte verlängern und 40 % Energie sparen.

4. Realisierung des Motor-Sanftanlaufs

Ein harter Motorstart beeinträchtigt nicht nur das Stromnetz, sondern erfordert auch zu viel Netzkapazität. Der hohe Strom und die Vibrationen beim Start verursachen erhebliche Schäden an Leitblechen und Ventilen und beeinträchtigen die Lebensdauer von Geräten und Rohrleitungen erheblich. Nach dem Einsatz des Wechselrichters sorgt die Sanftanlauffunktion dafür, dass der Anlaufstrom von Null auf den Maximalwert abfällt und den Nennstrom nicht überschreitet. Dies reduziert die Auswirkungen auf das Stromnetz und die Anforderungen an die Stromversorgungskapazität, verlängert die Lebensdauer von Geräten und Ventilen und spart Wartungskosten.

Spezifikation

Spannungsart: 380V und 220V

Anwendbare Motorleistung: 0,75 kW bis 315 kW

Spezifikation siehe Tabelle 1

| Stromspannung | Modell Nr. | Nennleistung (kVA) | Nennausgangsstrom (A) | Anwendbarer Motor (kW) |

| 380 V dreiphasig | RDI67-0.75G-A3 | 1,5 | 2.3 | 0,75 |

| RDI67-1.5G-A3 | 3.7 | 3.7 | 1,5 | |

| RDI67-2.2G-A3 | 4.7 | 5,0 | 2.2 | |

| RDI67-4G-A3 | 6.1 | 8,5 | 4.0 | |

| RDI67-5.5G/7.5P-A3 | 11 | 13 | 5.5 | |

| RDI67-7.5G/11P-A3 | 14 | 17 | 7,5 | |

| RDI67-11G/15P-A3 | 21 | 25 | 11 | |

| RDI67-15G/18.5P-A3 | 26 | 33 | 15 | |

| RDI67-18.5G/22P-A3 | 31 | 39 | 18,5 | |

| RDI67-22G/30P-A3 | 37 | 45 | 22 | |

| RDI67-30G/37P-A3 | 50 | 60 | 30 | |

| RDI67-37G/45P-A3 | 61 | 75 | 37 | |

| RDI67-45G/55P-A3 | 73 | 90 | 45 | |

| RDI67-55G/75P-A3 | 98 | 110 | 55 | |

| RDI67-75G/90P-A3 | 130 | 150 | 75 | |

| RDI67-93G/110P-A3 | 170 | 176 | 90 | |

| RDI67-110G/132P-A3 | 138 | 210 | 110 | |

| RDI67-132G/160P-A3 | 167 | 250 | 132 | |

| RDI67-160G/185P-A3 | 230 | 310 | 160 | |

| RDI67-200G/220P-A3 | 250 | 380 | 200 | |

| RDI67-220G-A3 | 258 | 415 | 220 | |

| RDI67-250G-A3 | 340 | 475 | 245 | |

| RDI67-280G-A3 | 450 | 510 | 280 | |

| RDI67-315G-A3 | 460 | 605 | 315 | |

| 220 V einphasig | RDI67-0.75G-A3 | 1.4 | 4.0 | 0,75 |

| RDI67-1.5G-A3 | 2.6 | 7,0 | 1.2 | |

| RDI67-2.2G-A3 | 3.8 | 10,0 | 2.2 |

Einphasige 220-V-Serie

| Anwendbarer Motor (kW) | Modell Nr. | Diagramm | Abmessungen: (mm) | |||||

| Serie 220 | A | B | C | G | H | Schraube installieren | ||

| 0,75~2,2 | 0,75 kW~2,2 kW | Abb. 2 | 125 | 171 | 165 | 112 | 160 | M4 |

Dreiphasige 380-V-Serie

| Anwendbarer Motor (kW) | Modell Nr. | Diagramm | Abmessungen: (mm) | |||||

| Serie 220 | A | B | C | G | H | Schraube installieren | ||

| 0,75~2,2 | 0,75 kW bis 2,2 kW | Abb. 2 | 125 | 171 | 165 | 112 | 160 | M4 |

| 4 | 4 kW | 150 | 220 | 175 | 138 | 208 | M5 | |

| 5,5~7,5 | 5,5 kW bis 7,5 kW | 217 | 300 | 215 | 205 | 288 | M6 | |

| 11 | 11 kW | Abb. 3 | 230 | 370 | 215 | 140 | 360 | M8 |

| 15~22 | 15 kW bis 22 kW | 255 | 440 | 240 | 200 | 420 | M10 | |

| 30~37 | 30 kW bis 37 kW | 315 | 570 | 260 | 230 | 550 | ||

| 45~55 | 45 kW bis 55 kW | 320 | 580 | 310 | 240 | 555 | ||

| 75~93 | 75 kW bis 93 kW | 430 | 685 | 365 | 260 | 655 | ||

| 110~132 | 110 kW bis 132 kW | 490 | 810 | 360 | 325 | 785 | ||

| 160~200 | 160 kW bis 200 kW | 600 | 900 | 355 | 435 | 870 | ||

| 220 | 200 kW bis 250 kW | Abb. 4 | 710 | 1700 | 410 | Installation des Landeschranks | ||

| 250 | ||||||||

| 280 | 280 kW bis 400 kW | 800 | 1900 | 420 | ||||

| 315 | ||||||||

Aussehen und Einbaumaß

Formgröße siehe Abb. 2, Abb. 3, Abb. 4, Operationsfallform siehe Abb. 1